Tekstil, Latince bir kavram olan ve dokuma manasına gelen ‘texere’ kelimesinden türetilmiştir. Tekstil genel olarak, tekstil liflerini, ürünlerini yarı mamullerini ve bunlardan elde edilen ürünlerini kapsamaktadır. Ülkemizde tekstil sanayi, Defterdar ve Hereke Yünlü Fabrikaları ile Bakırköy Pamuklu Fabrikası’nın kuruluşu ile Osmanlı İmparatorluğu’nun son dönemlerinde endüstri aşamasına ulaşmıştır (1). Daha sonra Sümerbank’ın kuruluşunu izleyen yıllarda tekstil sanayi ülkemizde hızla gelişmiş, bu gelişme son yıllardaki özel sektör yatırımları ile büyük önem kazanmıştır. Ülkemiz için özellikle çok işçi kullanılan, büyük parasal yatırımları gerektiren bu endüstri, yalnız insanların ihtiyaçlarını karşılamak için değil, aynı zamanda ihracat olanakları bakımından da önemlidir. Ülkemizdeki üretim maliyetlerinin düşük, kalitesinin yüksek olması uluslararası pazarda Türk tekstil ürünlerinin rekabet şansını arttırmıştır.

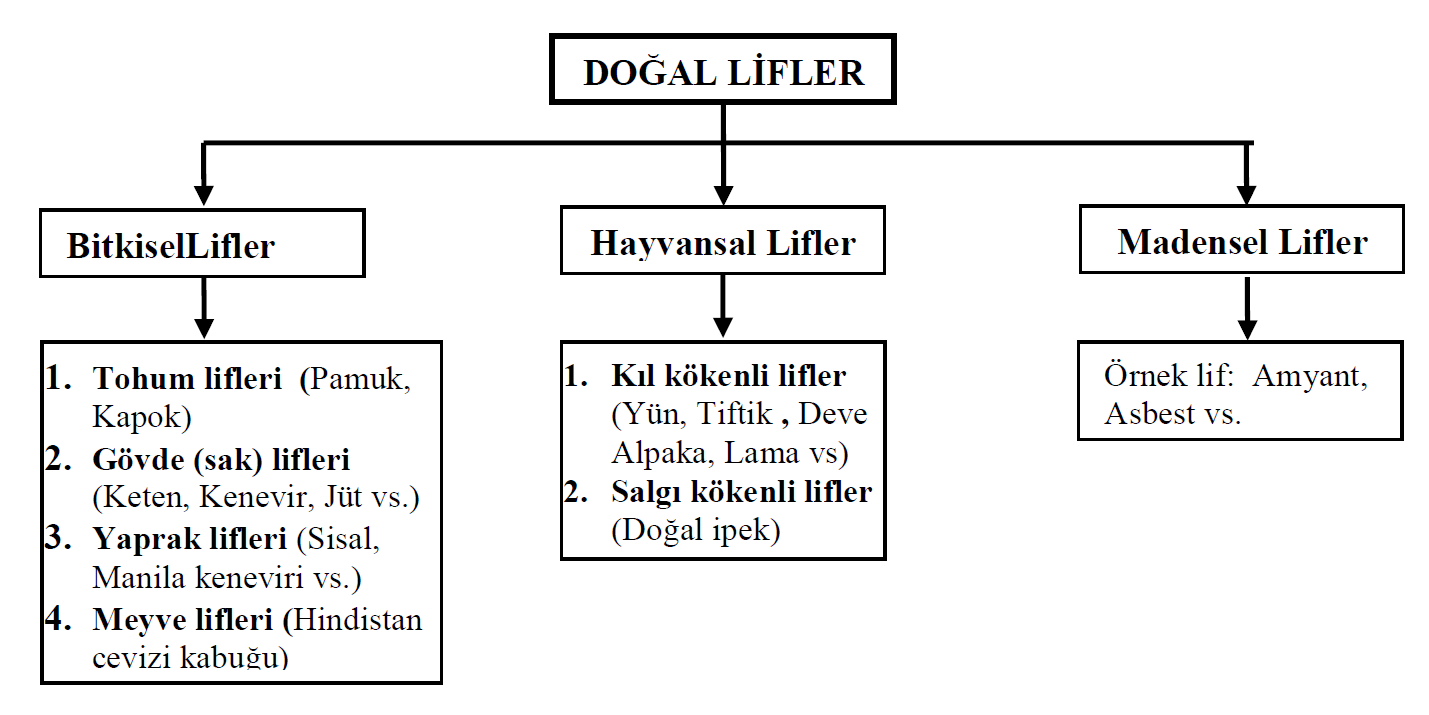

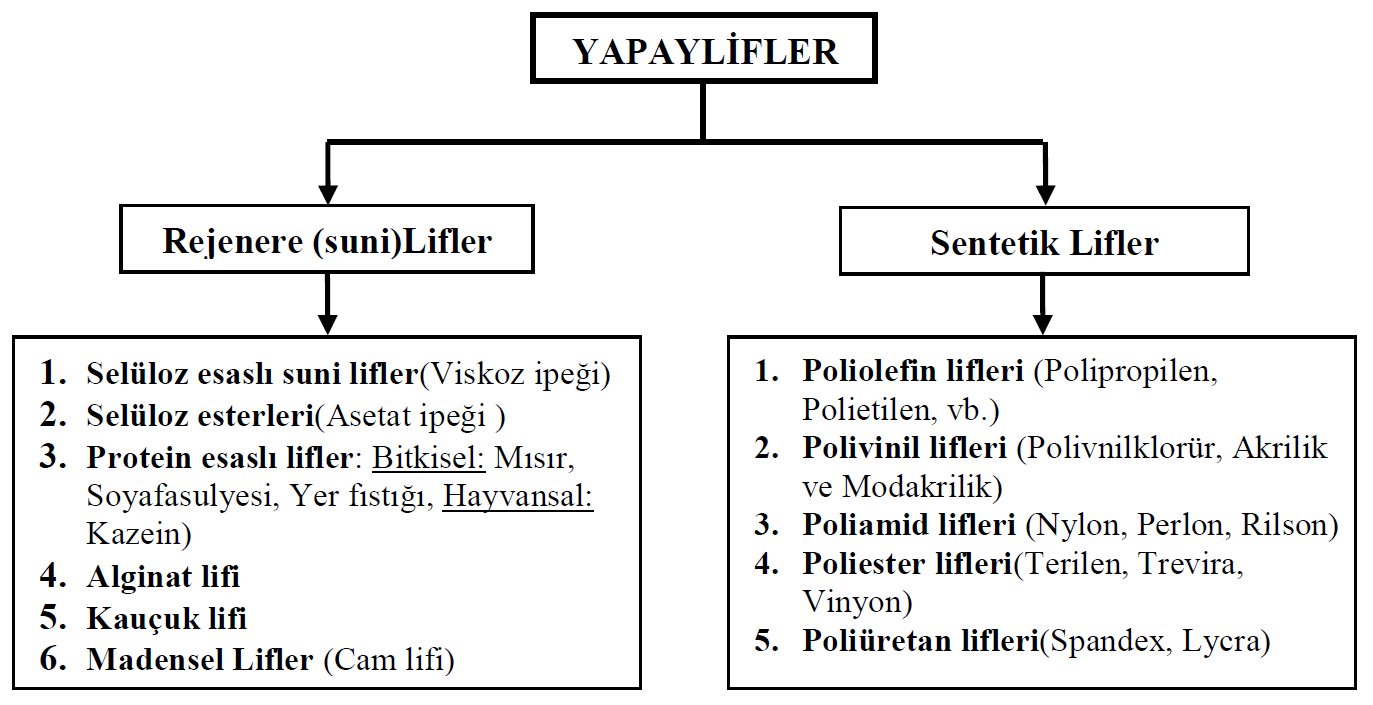

Tekstil ürünleri liflerden oluşmaktadır. Lif, çeşitli işlemlerden sonra kumaş hâline getirilebilen tekstil ürünlerinin ham maddesi ve gözle görülebilen en küçük birimdir. Tekstil endüstrisinde ise lif şöyle tanımlanmaktadır: “Uzunluğu eninden fazla olan, yumuşak yapıda, birbiri üzerine sarılabilme, katlanabilme, kırılmadan kıvrılabilme yeteneğine sahip, çekmeye karşı koyabilen, çabuk kopmayan, elastiki ve boyanabilen maddelerdir (2). Ya da Tekstil ürünlerinin ortaya çıkması için kullanılan hammaddelere, tekstil hammaddeleri ya da ‘lif’ denir. Liflerden oluşan lif topluluğuna ise ‘elyaf adı verilir. Tekstil hammaddesi olarak kullanılan lifler doğal ve yapay lifler olarak Şekil 1.1 de olduğu gibi gruplandırılabilir (3).

Şekil 1.1

- Pamuk, Polyester ve Naylon 6.6 Liflerinin Genel Özellikleri:

- Pamuk Lifleri

Pamuk; bir yıllık ömrü, 1-2 m. boyu olan, fazla yağış almayan sıcak iklimde yetişen bir bitkidir(4). Pamuk bitkisinin açık sarı veya pembe çiçekleri vardır. Bu çiçekler olgunlaşma zamanında patlayan ceviz büyüklüğünde kozalar haline gelirler. Üç-beş odacığa sahip kozanın her bir odacığı kahve tanesi büyüklüğünde on civarında tohum taneciği içerir. Her bir taneciğin yüzeyi çok ince tohum lifleri ile donatılmıştır. Hasat zamanı tohum lifleri (Resim 2.1) patlamış kozalardan elle veya makinelerle toplanır. Tohum ile pamuk lifi çırçır makinelerinde yapılan çırçır işlemi sırasında birbirinden ayrılır. (Resim 2.2) Bu lifler sıkıştırılarak balyalar halinde eğirme tesislerine götürülür.

Resim 2.1 Pamuk kozası

Resim 2.2 Çırçır makineleri

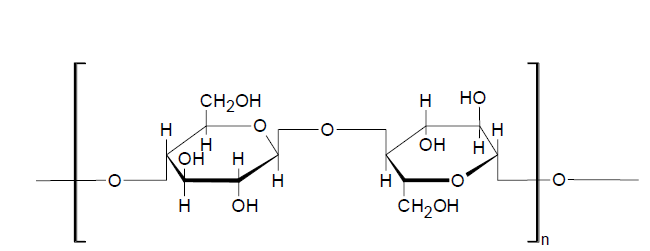

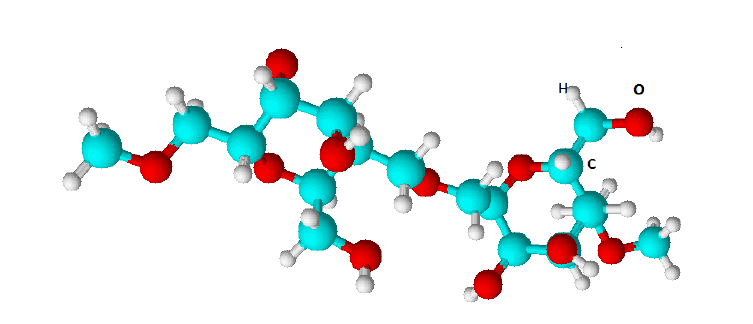

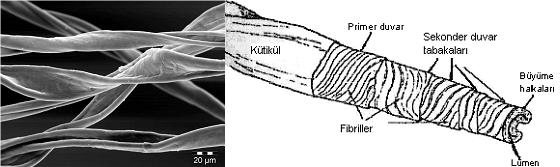

Pamuk lifinin (Resim 2.3 ve Resim 2.4) içi protoplazma sıvısı ile dolu ince duvarlı bir bitki hücresidir. Hücrenin en dışında kütikül tbaka, onun altında primer ve sekonder yapılar bulunur (Resim 2.5) Sekonder yapı üç bölümden oluşur. Bunlar merkeze doğru sırasıyla, iki fibril yapı ve merkezde de lümen denilen, içi protoplazma sıvısı ile dolu olan kanalı çevreleyen yapıdır. Bitki olgunlaşıp, kozalar açıldığında protoplazma sıvısı kurur. Bu kuruma sırasında hücrenin enine kesiti fasulye şeklini alıp bir tarafı çökmüş yapı oluşur (3).

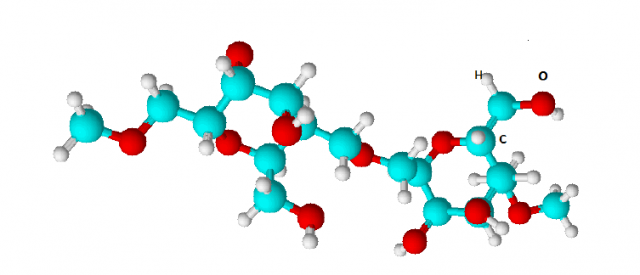

Resim 2.3 Pamuk lifi moleküler yapısı,-0-H, hidroksil gruplarının gösterimi

Şekil 2.4. Selülozun üç boyutlu gösterimi

- Resim 2.5 Pamuk lifinin görünümü

- Polyester Lifleri

Sentetik elyaflar, doğal kaynaklı olmayıp kimyasal bileşiklerden üretilmiştir. Bunlar kimyasal elementler ve bileşiklerden oluşturulan polimerlerden üretilirler. Polyester tekstilde en fazla kullanılan ve önemli bir yeri olan sentetik elyaftır. Petrolün bir yan ürünü olan polietilen teraftalat’tan, eriyikten elyaf çekme yöntemi ile üretilen sentetik elyaftır (5).

Kimyasal adı polietilen teraftalat olan PET polyesteri (6), Whinfield ve Dickson tarafından keşfedilmiş olup, ilk defa 1941 yılında ticari ölçüde üretilmiştir Bugün polyester lifi birçok ülkede üretilmektedir. İngiltere’de Terylene, Trevira, ABD’de Dacron, Almanya’da Diolen ve Türkiye’de Perilen ticari adları ile üretilen polyester lifleri günümüzde en çok kullanılan sentetik lif konumundadır ve diğer liflerle de karıştırılarak kullanılabilir (7). Türkiye’de ‘perilen’ gibi adların piyasada bulunan polyester liflerine verilmiş olduğu bilinmektedir. Bununla beraber bu adlardan herhangi birinin ne üreticilerin tümü ne de tüketicilerin tümü tarafından benimsenmiş olduğu ileri sürülemez. Yukarıda belirtilen polyester adları daha çok belli üretim bölgelerinde, belli merkezlerce tanınmışlardır. Bu durum polyester grubunda yer alan liflerin geniş anlamlı olarak adlandırılmasını gerektirmiştir. Bunun üzerine ABD Federal Ticaret Komisyonunun önerisi benimsenerek bunların ‘Polyester Lifleri’ diye adlandırılması uygun görülmüştür (6).

Bir asitle bir alkolün meydana getirdiği bileşiklere ester adı verilir. Polyester kelimesi, bir dialkol ile bir dikarboksilli asitin polikondenzasyonu ile oluşan uzun zincirli polimerlere verilen addır. Bu zincirde ester (-CO-O-) grubu çok sayıda tekrarlanır. Tekstilde kullanılabilen polimerlerin elde edilmesi için aromatik yapıda bileşenler seçilir. Bu bileşenlere göre farklı yapıda polyesterler elde edilir. Polyester ipliğin ham maddesine cips denir(8)(Resim 2.6).

Resim 2.6 Polyester cips numuneleri

Resim 2.7 Polyester elyaf numunesi

Günümüzde tekstil alanında kullanılan üç ayrı türde polyester bulunmaktadır (9).

- Grup: PET (polietilen teraftalat) lifleri

- Grup: PCDT (poli siklohegzilen dimetilen teraftalat) lifleri

- Grup: PET polyesterlerinin modifiye edilmesi ile elde edilen modifiye polyester lifleri

PET polyester lifleri iki yönteme göre elde edilir. Birincisinde başlangıç maddesi olarak etilen glikol ve dimetiltereftalat alınır. İkinci yöntemde ise başlangıç maddesi olarak etilen glikol ve tereftalik asit alınır. Polimerleştirilen ham madde, polimerleştirme kazanında soğutularak alınır ve küçük parçalar hâlinde kesilerek üretilir. Polimerler, erime noktası olan 260 °C’de eritilerek yumuşak eğirme yöntemine ile filament hâline getirilir. Bu filamentlere daha sonra mukavemetlerinin artması için bir germe çekme işlemi uygulanır. Bu uzatma işlemi genellikle yüksek sıcaklıkta uygulanır. Böylece üniform filamentler elde edilir. Filamentler topluluğuna ise elyaf adı verilir (Resim2.7). Polyester lifleri filament halinde kullanılacak ise, doğrudan bobinlere sarılır. PET elde etme reaksiyonu aşağıdaki gibidir.

nCH3COO-&-COOCH3+nOH(CH2)20H CH3O(-O (CH2)20.OC-&-CO-)n+(2n-1)CH3OH

(Dimetil Teraftalat) (Etilen Glikol) (PET) (Metil Alkol)

Polyester lifleri mikroskop altında enine kesiti yuvarlak olan düzgün bir çubuk şeklinde görünür. Polyester lifleri parlaktır, istenildiğinde mat veya yarı mat olarak elde edilebilirler, ancak genelde beyaz olarak üretilirler. Polyester lifleri istenilen uzunlukta üretilebilir ve flanel ya da stapel(kesikli) olarak kullanılabilir.

- Nylon 6.6 Lifleri

Poliamid lifi dünyada üretilen ilk sentetik liftir. Poliamid lifleri için naylon sözcüğü genel bir ad olarak kullanılmaktadır. Naylon lifi ilk olarak kadın çoraplarının üretiminde kullanılmıştır. Poliamid lifleri içinde en çok üretilen ve tüketilen iki tür vardır. Bunlar naylon 6.6 ve naylon 6’dır.

Naylon 6,6’nın başlangıç maddeleri adipik asit ve heksametilen diamindir. Adipik asit ve heksametilen daiminde 6’şar karbon atomu bulunmaktadır. Naylon 6.6 lifinin elde edilmesi için yapılacak ilk işlem bu iki maddenin uzun molekül zincirleri veya polimerler oluşturmasını sağlamaktır. Bu başlangıç maddeleri etil alkol içinde ısıtıldığında naylon 6.6 tuzu oluşur. Bu tuzun sudaki çözeltisi basınç altında buhar verilerek havasız bir ortamda 215–220 °C de tutulduğunda polimerleşme başlar. Reaksiyon 2-3 saatte tamamlanır. Polimerleşme reaksiyonunu, elde edilecek ürünün erime noktası 300 ˚C civarında olacak şekilde kontrol altında tutmak gerekir. Polimerleşme ilerledikçe molekül ağırlığı, dolayısıyla polimerleşme derecesi artar. Bu artışla birlikte dayanıklılıkta da artma görülür. Ancak bunun sonucunda erime noktası da yükseldiğinden rahat çalışabilmek için polimerleşme belli bir değerde durdurulur Polimerizasyon derecesi istenilen seviyeye ulaştığında yani meydana gelen polimerin molekül ağırlığı 6000-10000 (P.D. 50-80) arasında olduğunda %1 oranında asetik asit eklenerek polimerizasyon durdurulur. Süt beyaz renkte olan ve katılaşan naylon 6.6 polimeri küçük parçalar şeklinde kesilerek, yumuşak eğirme yöntemine göre filament haline getirilir. Bu filamentlere daha sonra bir germe – çekme işlemi uygulanır. Naylon 6.6 filamentleri mat olarak elde edilmek isteniyorsa naylon 6.6 tuzu halindeyken %1 oranında TiO2 eklenir (9).

Polimerleşme reaksiyonu ile elde edilen Nylon 6.6 ve Nylon 6 polimerleri küçük parçalara kesilerek cips haline getirilir. Poliamid cipsleri 280ºC sıcaklıkta ve oksijensiz ortamda eritilir, sonra yüksek basınç altında düzelerden fışkırtılarak soğutma odasından geçirilir. Yumuşak eğirme ile elde edilen filamentler, soğuk çekme ile %400 oranında uzatılarak, filamentler de kristalin alanların oranı arttırılır (10).

Apidik asit ve hegzametilen diaminden Nylon 6.6 elde edilmesi (11),

2[H2N(CH2)6NH2] + HOOC(CH2)COOH) HN (CH2)6NHCO(CH2)4CONH(CH2)6NH

Hekzametilen diamin Apidik asit Nylon 6.6

Yumuşak-eğirme işleminde, eritme sırasında hava oksijeninin zararlı etkisinden korumak için eritme bölgesi azotla doldurulur. 300 ˚C de erimiş polimerin basınçla ince deliklerden fışkırtılmasıyla elde edilen filamentler, kapalı bir soğutma odasından geçirilir. Yeni katılaşmış naylonda nem bulunmaz. Atmosfer nemi ile bir dengeye erişirken hafifçe uzamaya meyleder. Bu olay filamentleri bobinlere sardıktan sonra olursa paketleme gevşek ve yetersiz olur. Bu bakımdan soğutma odasından çıkarılan filamentler sarılmadan önce bir tavlama odasında buharlanarak nemlendirilir.

Yumuşak-eğirme ile elde edilen filamentler bir germe-çekme işlemine yollanırlar. Soğukta %400-600 oranında uzatılan naylon 6,6 filamentlerinde kristalin alanların oranları artar ve bu kristalin alanlar elyaf ekseni boyunca yönlenirler. Bunun sonucu olarak liflerin dayanıklılığında artma gözlenir. Bu işlemde kristalin bölgelerin artmasının sebebi, polimer zincirlerin birbirine yaklaşması ve zincirlerin üzerinde bulunan imino ve karbonil grupları arasında H-köprüleri meydana gelmesidir. Naylon filamentlerin bir başka yapısal özelliği de polimer zincirlerin lineer fakat zig-zag şeklinde olmasıdır (12).

- Pamuk, Polyester ve Nylon 6.6 Liflerinden Elde Edilen Dokuma Kumaşların Fiziksel Özellikleri

3.1. Nem Alma Özellikleri

Tekstil liflerinin, belli sıcaklık ve rutubette sıvıları emme (içine çekme) kabiliyetine nem alma özelliği denir. Emilen sıvı miktarı, elyaf türüne ve ortamın rutubet miktarına göre değişir. Liflerin nem çekme özelliği; iplik, dokuma, ağartma ve boyama işlemleri için gereklidir. Ayrıca kullanım amacına göre nem alma özelliğinin az veya çık olması istenebilir. Dokuma havlularda nem alma özelliğinin fazla istenmesi ya da dokuma masa örtüsünde nem alma özelliğinin istenmemesi gibi.

Rutubetli ortama bırakılan bir kumaş, üzerine su toplar (absorption); buna karşılık nemli veya ıslak bir kumaş kuru havada üzerinde bulunan suyu kaybeder(deserpsiyon). Su absorpsiyonu ve deserpsiyon, bir denge kuruluncaya kadar devam eder. Bir elyaf ne kadar çabuk su absorpluyorsa o kadar çabuk kurur.

Aynı bağıl rutubete sahip bir ortama konulan dokuma pamuk, polyester ve nylon 6.6 ürünlerinden, en fazla nem çeken ürün pamuklu dokuma ürünleridir. Sırasıyla nylon 6.6 ve polyester takip eder. Lif üzerindeki nem yüzdesi higrometre cihazı ile ölçülür. Tekstil materyalindeki nem miktarı, % nem ve mutlak nem olmak üzere iki şekilde belirlenir.

- % Nem: Tekstil materyalinin absorpladığı su miktarının, nemli materyal ağırlığına oranıdır.

- Mutlak nem: Tekstil materyalindeki su miktarının, kuru materyal ağırlığına oranıdır.

Fiziksel testler için olmazsa olmaz olan ortam koşullarında (20°C ± 2°C ve 65% ± 2% nem) 3 farklı dokuma kumaşın nem tutma değerleri tespit edilmiştir.

- Numune: %100 Pamuk dokuma kumaş; çözgü 56/2 ve 28 tel, atkı 56/2 ve 25 tel

- Numune: %100 Polyester dokuma kumaş; çözgü ve atkı 75 denye ve 34 f.

- Numune: %100 Nylon 6.6 dokuma kumaş; çözgü ve atkı 40 denye ve 12 f.

Her bir numune yukarıda belirtilen şartlardaki kondisyon odasında 24 saat bekletilerek tartılmıştır.

m1C= 14.86 gr (1. numunenin kondisyonlama sonrası ağırlığı)

m2C= 12.37 gr (2. numunenin kondisyonlama sonrası ağırlığı)

m3C= 13.94 gr (3. numunenin kondisyonlama sonrası ağırlığı)

Numuneler 101 0C ye ısıtılmış, etüvde 4 saat bekletilmiş, üzerindeki suyun tamamen kurutulması sağlanmış ve tam kurutma sonrası tartım sonuçları alınmıştır.

m1k= 13.70 gr (1. numunenin kurutma sonrası ağırlığı)

m2k= 12.37 gr (2. numunenin kurutma sonrası ağırlığı)

m3k= 13.39 gr (3. numunenin kurutma sonrası ağırlığı)

Elde edilen sonuçlardan her bir dokuma kumaşın tuttuğu nem miktarı hesaplanmıştır.

Pamuklu dokuma kumaş için % Nem=(m1C – m1k )/m1C=(14.86–13.70)/14.86=%7.80

Polyester dokuma kumaş için % Nem=(m2C – m2k )/m2C=(12.37–12.31)/12.37=%0.48

Nylon6.6 dokuma kumaş için % Nem=(m3C – m3k )/m3C=(13.94–13.39)/13.94=%3.90

Pamuk dokuma kumaş için Mutlak Nem =(m1C – m1k )/m1k=(14.86–13.70)/13.70=%8.47

Polyester dokuma kumaş için Mutlak Nem =(m2C – m2k )/m2k=(12.37–12.31)/ 12.31 =%0.49

Nylon6.6 dokuma kumaş için Mutlak Nem=(m3C – m3k )/m3k=(13.94–13.39)/13.39 =%4.11

Standart atmosferik koşullarda pamuklu dokuma kumaşların su emme özelliği %7-11, nylon 6.6 kumaşların %3,5-4,5 ve polyester kumaşların %0,2-0,7 seviyelerindedir. Dok-san Tekstil laboratuvarında yapılan laboratuvar çalışmaları bu bilgiler doğrultusunda sonuç vermiştir.

Dokuma kumaşların nem emme özellikleri, hava ve su geçirgenliği ile doğrudan ilişkilidir. Su geçirgenliği yüzey gerilimi nedeniyle kumaşın yüzey yapısına, hava geçirgenliği kumaş içindeki boşlukların miktar ve dağılımına büyük ölçüde bağlıdır. Bu nedenle iplik ve sıklıkları kadar, ipliklerin kendi içyapıları ve kumaş dokusu da önemli olmaktadır. Dokuma kumaşlardaki boşlukların miktarı ve boyutu su ve hava geçirgenliğini etkileyen parametrelerdir. Doku boşlukları az ve gözenekler küçükse su ve hava geçirgenlikleri azalmaktadır. Ayrıca kumaşın ıslanma ya da kurutma ile ilgili özellikleri dokuma konsrüksiyonuna ve dokusunun yoğunluğuna bağlıdır. Genellikle doğal liflerden yapılan kumaşlar bünyesinde bulundurdukları hava ve buna bağlı olarak nem çekme özelliklerinden dolayı vücudu kışın sıcak, yazın serin tutarlar. Su buharının hidrofil lif malzemesinden geçiş katsayısı 10-7 cm2s-1, su buharının hidrofob polimerden geçiş katsayısı 10-9 cm2s-1 olarak verilmiştir (13). Bu katsayılar nem ama özelliği ile doğrudan ilişkilendirilirse pamuklu kumaşların nem alma özelliklerinin nylon 6.6 ve polyester dokuma kumaşlardan daha yüksek olduğu ifade edilebilir. Pamuklu dokuma kumaşlar hidrofil/higroskopik özellikte olduğu için nemi içine çekmekte, buna karşın polyester, nylon 6.6 gibi sentetik dokuma kumaşlar hidrofob yapıda oldukları için nemi içine çekmemektedir.

Yoo ve arkadaşları (14) giysi ile deri arasındaki mikroklima bölgesinde oluşan buhar basıncını zamana bağlı olarak ölçerek, hidrofil ve hidrofob liflerin mikroklima bölgesinde oluşan buhar basıncı üzerindeki etkilerini karşılaştırmalı olarak incelemişlerdir. Hidrofil lif olarak pamuk, hidrofob lif olarak polyester liflerini seçerek, bu liflerden oluşan aynı ağırlık, kalınlık ve sıklık değerlerinde dokuma kumaşlar almışlardır. Pamuk ve polyester liflerinden oluşan dokuma kumaşlar altında oluşan buhar basınç değişimleri zamana bağlı olarak incelemişlerdir. Yoo ve arkadaşları tarafından terlemenin ilk anlarında veya terlemenin çok olmadığı durumlarda nemi içine çektiği için pamuk lifinin daha iyi his verdiği, buna karşın, terleme devam ederken, su moleküllerini içine tutmadığı ve su molekülerini havaya geri verdiği için polyester lifinin daha iyi his verdiği belirtilmiştir. Maksimum buhar basınç değerine ulaşması için gereken zaman polyester kumaşta daha düşük olduğu için, polyester kumaşın pamuk kumaştan daha iyi rahatlık hissi sağladığı ifade edilmiştir.

Özellikle yaygın olarak kullanılan pamuk, polyester ve bu iki lifin karışımlarından oluşan kumaşların su buharı geçirgenlik değerleri birçok araştırmacı tarafından karşılaştırmalı olarak incelenmiştir (15). Hidrofob lif özelliğine sahip polyester, naylon ve akrilik sentetik liflerinden oluşan kumaşların ve bu liflerin hidrofil lif olan pamuk lifi ile karışımlarından oluşan kumaşların su buharı geçirgenlik değerlerini karşılaştırmalı olarak incelemiştir. Yayınladıkları deneysel sonuçlara göre, %100 pamuk kumaşlar 3 sentetik lifin (polyester, akrilik ve nylon) %100 oranında kullanıldığı kumaşların hepsinden daha düşük su buharı geçirgenliği göstermiştir. Sentetik liflerin pamuk lifi ile olan karışımlarından oluşan kumaşlarda, sentetik lif oranı arttıkça veya pamuk lif oranı azaldıkça kumaşların su buharı geçirgenliklerinde artış görülmüştür. Hidrofob özellikteki sentetik liflerden oluşan kumaşların su buharını daha iyi geçirdiği belirtilmiştir. 3 sentetik liften yapılan kumaşlar içerisinde en yüksek su buharı geçirgenliğini polyester kumaş göstermiştir. Polyester kumaşları akrilik kumaşlar izlemiş ve en düşük su buharı geçirgenliğini de nylon kumaşlar göstermiştir.

Polyester liflerinden elde edilmiş dokuma kumaşlarda nem çekme özelliği çok düşüktür. Bu oran normal şartlarda % 0.2–0.8 arasında değişmektedir. Polyester lifleri nemi bünyelerine çekmeden yüzeyde tutabildikleri için üretilen ürünlerin sıcak havalarda giyilebilmesi sağlanır. Diğer elyafla kıyaslandığında selüloz liflerinin nem alma kabiliyetinin yüksek olduğunu söyleyebiliriz. Kendi aralarında karşılaştırdığımızda ise doğal selüloz liflerinde amorf bölge %30, kristalin bölge %70 tir. Dolayısıyla pamuk liflerinden elde edilmiş dokuma kumaşların nem alma kabiliyetleri oldukça yüksektir, ama aynı zamanda kuruma süreleri de uzundur. Bu arada dipol oluşturan su molekülleri miseller arası bölgedeki ve kristalitlerin dış yüzeyindeki selüloz makromoleküllerinin hidroksil grupları ile dipol çekim kuvvetleri ve h- köprüleri üzerinde birbirine bağlanırlar. Lif eksenine paralel olarak yerleşmiş olan lif elementleri, suyu miseller arası bölgedeki kristalitlerin dış yüzeyindeki OH gruplarıyla tutarak bağlar. Doğal bir selüloz lifi olan pamuğun yapısına bakıldığında rejenere selüloz lif türlerine göre polimerizasyon derecesinin ve kristalin bölge oranının fazla olduğu görülür. Nylon 6.6 liflerinden dokunmuş kumaşların nem alma özellikleri polyestere göre çok iyi ancak pamuğa göre düşüktür (16).

- Mukavemet Özellikleri

Elyaf, iplik ve kumaşın darbelere karşı gösterdikleri dirence ‘mukavemet’ denir. Darbelere karşı gösterdikleri direnci ve kumaşların dayanıklılığını ölçen cihazlara “mukavemet ölçüm cihazı” denir. Elyafın, iplik veya kumaş haline gelinceye kadar uğradığı gerilimlere karşı, kopmadan durmasına ‘dayanıklılık’ denir. Tekstil lifleri, yeterli mukavemete yani dayanıklılığa sahip olmalıdır. Tekstil liflerinin mukavemeti, ölçme yapılan yerin atmosfer neminden etkilenir. Genellikle doğal bitkisel lifler ıslandıklarında veya nemli halde daha sağlam olurlar. Bunun dışındakilerin ise dayanıklılığı azalır. En sağlamı cam lifidir. Bundan sonra sırasıyla nylon 6.6, polyester, ipek, keten, pamuk, akrilik, rayonlar ve yün gelir

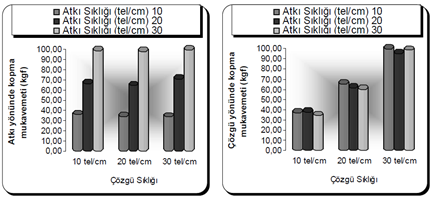

Kopma mukavemeti dokumada kullanılan liflerin cinsi ile ilgili olduğu kadar atkı-çözgü sıklıkları ve dokuma yapısına da bağlıdır. Kumaş, tekstil liflerinin düzgün bir yüzey ve değişmez kalınlıkta ince, esnek ve sağlam bir doku oluşturacak biçimde bir araya getirilmesiyle elde edilen her türlü yapı olarak tanımlanabilir. Aynı yapıda dokunmuş kumaşlarda en yüksek mukavemet değerine sırasıyla nylon 6.6, polyester ve pamuk sahiptir. Kopma mukavemetinin aynı yöndeki ipliklerin toplam kopma mukavemetiyle ilişkili olması nedeniyle, atkı yönünde sıklığın artırılması bu yöndeki kopma mukavemet değerlerinin artmasına yol açar. Benzer bir şekilde çözgü yönünde sıklığın artırılması bu yöndeki kopma mukavemet değerlerinin artmasına yol açar. Çözgü yönündeki kopma mukavemeti değerleri atkı yönündeki kopma mukavemeti değerlerinin önemli ölçüde üstündedir. Bu, atkı ipliklerinin daha mukavemetsiz ve daha az bükümlü olmaları, kopma kuvvetine maruz kalan iplik sayısının daha düşük olması sebebiyle beklenen bir sonuçtur (17). Ayrıca sıklık parametresi aynı yöndeki kumaş kopma mukavemetini istatistiksel olarak etkileyen önemli bir parametredir. Kumaş dokusunun da kopma mukavemeti üzerine etkisi bulunmaktadır. Bez ayağı kumaşın kopma mukavemeti değerleri, kesişim sayısının fazla olması nedeniyle dimi kumaşın kopma mukavemeti değerlerine göre daha fazladır. Dimi kumaşlarda atlamaların uzun olması ipliklerin hareket alanını arttırmakta ve kumaş serbest halde iken daha çok büzülmesine yol açmaktadır. Bu nedenle mukavemet değerleri de hemen hemen bez ayağı kumaşların mukavemet değerleri kadar çıkar.

Aşağıdaki grafiklerde %100 polyester dimi dokuma kumaşlara ait atkı ve çözgü yönünde kopma mukavemet değerleri verilmiştir. Sıklığın arttıkça aynı oranda mukavemet değerlerinin arttığı görülmektedir (18).

Dokuma kumaşlarda yırtılma mukavemeti, kumaştaki herhangi bir delik veya yırtığa uygulanmış yanal çekme kuvvetine karşı, kumaşın gösterdiği dirençtir. Bir kumaşın atkı veya çözgü yönünde yırtılması; atkı veya çözgü ipliklerinin bir çizgi boyunca ilerleyen kopması şeklinde gerçekleşir. Dokuma kumaşlarda yüksek yırtılma mukavemeti genellikle yüksek kumaş kalitesinin bir göstergesi olarak kabul edilmektedir (19).

Naylon 6.6 liflerinin mukavemeti çok yüksektir. Naylon 6.6 liflerinin mukavemeti kuru halde 4.5 – 6 gr/denye, ıslak halde ise 4.1 – 5.2 gr/denye arasındadır. Islak halde iken mukavemetlerinde az bir düşüş görülmektedir (20).

- Elastik Geri Dönüşüm Özellikleri

Tekstil ürünleri üretim ve kullanım aşamaları esnasında maruz kaldıkları uzama ve yüklemelerden dolayı, mekanik özellikleri önemli ölçüde etkilenmektedir. Malzemelerin mekanik özelliklerinin istenen fonksiyonu ve kalite şartlarını sağlayıp sağlayamadıkları gerilme deneyleri ile test edilir. Bu açıdan; tekstil ürünlerinin elastik, plastik ve viskoelastik davranışlarının belirlenmesi pratik anlamda da büyük önem arz etmektedir.

Malzemelerin maruz kaldıkları kuvvetlere karşı gösterdikleri uzama davranışları, mekanik özellikler olarak nitelendirilir. Yüklenen mekanik kuvvetin malzemeye olan etkisi ve malzemenin buna karşı davranışı, gerilme birim uzama eğrisi ile açıklanabilmektedir. Gerilme birim uzama eğrilerinin farklı rejimleri ve malzemenin mekanik davranışını tanımlayan karakteristik verileri; mukavemet, rijitlik, yorulma, elastiklik, plastiklik ve viskoelastiklik gibi kavramlar ile açıklanır (21).

Lifler, tekstil ürünlerini oluşturan en temel yapı olmaları nedeniyle, tekstil alanında mekanik davranışları en fazla incelenen malzemelerdir. Liflerin gerilme ve uzama özellikleri çeşitli test yöntemleri ile kolaylıkla ölçülebilmektedir. Ancak, elde edilen verilerin değerlendirilmesi aşamasında belirli güçlükler bulunmaktadır. Liflerin gerçek mekanik davranışı; elastik olmayan, nonlineer ve zamana bağımlı fonksiyonel bir ilişki içermektedir. Gerilme, liflerin önceki mekanik geçmişine ve çevre şartlarına da bağımlı olmak zorundadır ve asla uzamaya bağlı tek değişkenli bir fonksiyon ile temsil edilemez (22).

İki ucundan tutularak çekilen lif esneyerek kopmadan bir miktar esneyebilir. Lif bırakıldığında tekrar eski haline döner. Buna esneklik denir. Fakat daha fazla gerilim uygulanırsa lif eski haline dönemez. Bir miktar uzama gösterir. Lif, esneyebileceğinden fazla miktarda kuvvetle gerilirse uzamanın sonunda lif kopar. Aşağıdaki tabloda bazı liflerin elastikiyet değerleri verilmiştir. Gerildiğinde çok fazla miktarda uzayabilen ve kuvvet kaldırıldığında eski boyutlarını yeniden alabilen liflere, “elastomerlif” denir. Belli bir kuvvetin etkisi altında biçim değiştiren kumaşın, bu kuvvet ortadan kalktıktan sonra eski durumuna dönebilme yeteneğine ise elastikiyet denir. Kumaşın elastikiyeti yani esnekliği sayesinde yırtılmalar engellenebilmektedir. Ancak, bu değişim uzun süreli olduğunda kumaşta boyut ve sıklık değişimleri olur (23)

| Elyaf Türü | % 1’lik uzamada | % 5’lik uzamada |

| Pamuk | 91 | 52 |

| Viskoz ipeği | 67 | 60 |

| Asetat ipeği | 96 | 46 |

| Yün | 99 | 69 |

| İpek | 84 | 52 |

| Nylon | 90 | 89 |

| Dacron | 98 | 65 |

| Orlon | 92 | 50 |

Polyester liflerinden dokunmuş kumaşlarda, esneklik özelliği genelde iyi, yaylanma özelliği çok iyidir. Filament halindeki polyester liflerinin uzama oranı %15–30, kesikli halde ise %30–50 arasında değişmektedir. Nylon 6.6 liflerinden dokunmuş kumaşlarda ise esneklik özelliği yüksek, yaylanma özelliği iyidir. Nylon 6.6 lifleri %8 oranında uzatıldıklarında eski hallerine dönebilir. Filament halindeki Nylon 6.6 liflerinin uzama oranı kuru halde %26 – 32, yaş halde %30 – 37 arasında değişmektedir. Pamuk liflerinden üretilmiş dokuma kumaşlarda da elastikiyet değerleri çok düşüktür, %6-11 arasında değişmektedir (24). Pamuklu kumaşlar kolayca buruşur ve buruştuktan sonra geri düzelmesi iyi değildir. Buruşma sırasında polimer zincirleri arasındaki hidrojen bağları kopar ve deformasyonlara yol açan yeni bir durum oluşur.

- Elektrik Direnci ve Statik Elektrik Özellikleri

Tekstil liflerinde, iplik, kumaş yapımı ve diğer işlemlerde sürtünmeden dolayı statik elektriklenme meydana gelir. Bu durum elyafın işlenmesini zorlaştırır ve makinelerde arızalar meydana getirir. İstenmeyen bu durumları gidermek için materyal nemlendirilir. Nemli materyal, elektriği oluşurken iletir ve böylece statik elektrik üzerinde birikmez.

Kumaşın elektriksel özellikleri ise yalıtkanlık ve statik elektriklenme açılarından önemlidir ve bunlar lif özellikleriyle ilgilidirler. Birikim oluşturacak şekilde havadan elektrik yüklerini çekme ve tutma kabiliyeti statik elektriklenmedir ve ortamdaki nem miktarına ayrıca sürtünmeye bağlıdır. Statik elektrik yükü, kumaşın dokunması, işlenmesi, dikimi sırasında birbirini yapışma oluşturabilir. Statik elektriklenme olayı kumaşın kiri tutmasını kolaylaştırmaktadır. Bu nedenle çok önemli olabilmektedir. Yün, ipek asetat, polyester ve naylonda statik elektrik oluşabilir. Pamuk, keten, viskon statik biriktirmezler. Naylon 6.6 liflerinden elde edilmiş dokuma kumaşların, elektrik iletme özelliği çok zayıf olduğundan statik elektrikle yüklenir, elektrik malzemelerinde izolasyon amaçlı da kullanılır (2).

Polyester statik elektriklenme özelliğine sahip olduğundan havadaki yağlı kirleri çeker ve çok çabuk kirlenir. Bu niteliği yıkamada problem yaratır. Suda çözünmeyen yağlı kirlerin hidrofobik yapıdaki polyester liflerinden uzaklaştırılması çok zordur. Bu tür kirlerin temizlenmesinde hidrofobik çözücülerin kullanıldığı kuru temizleme ile daha fazla başarı sağlanır (2).

- Optik Özellikleri

Liflerin optik özellikleri; yalıtkan, lif yüzeyinden parlak yansıma yapan ve geçirgen olarak nitelendirilir. Bir lif yarı saydamdır, ışığı yansıtır ve aynı zamanda kırar. Bu davranış kırılma indeksi (birim uzunluk başına düşen her bir dalga boyundaki yansıma ve geçirgenlik) tarafından tanımlanır. Genelde açık kumaş modelinde lif kesişim noktaları görülememektedir. Bu kesişim noktalarında farklı ipliklerin lifleri birbirleri ile çok yakın bir şekilde kesiştiğinden dolayı doğru olmayan ışık yayılma modeline neden olmaktadır. Tam bir kesişim ortaya çıkartan algoritma elde etmek güç olduğu için, liflerin hafifçe kesiştiği varsayılmaktadır (25). Doğal lifler eşit olmayan boyutlarda ve pürüzlü yüzeylere sahiptirler. Doğal liflerin enine kesitleri lif boyunca değişiklik gösterir ve düzensiz enine kesit yapısına sahiptirler. Doğal lifli yapılardan olan ışık yansıması bu nedenlerden dolayı oldukça dağınıktır. Düzgün yüzeye sahip olmayan bu yapılardan olan ışık yansıması tüm yönlere dağılarak yansır. Bu liflerin parlaklığı düşük ve bakış açısına bağlıdır [26]. Dolayısıyla düzgün yüzeye sahip olmayan pamuklu dokuma kumaşların optik özelliklerinin yüksek olduğundan söz edilemez. Optik özelliklerinin iyileştirmek ve parlaklık vermek amacı ile terbiye aşamasında merserizasyon işlemi ile bu özellik iyileştirmeye çalışılır.

Sentetik liflerin yüzeyleri pürüzsüzdür ve bu yüzeylerden olan ışık yansıması oldukça düzgün ve ayna benzeridir. Liflerin lif yüzeyinden olan ışık yansıma ve saçılma durumları liflerin enine kesit şekline, liflerin uzunluk ve yerleşimine ve liflerin temas yüzeylerine bağlıdır (27). Pürüzsüz yüzeye sahip polyester ve nylon 6.6 lifleri yüksek yansıma değerlerine sahiptir (28). Sentetik liflerin enine kesit şekli ve çapları lif çekimi (ekstrüzyon) sırasında belirlenir ve aynı zamanda lif özellikleri de kullanım alanına göre ayarlanabilir. Multi filament liflerin boyu sonsuzdur ve eğirme işleminden sonra istenilen uzunluğa göre uygun boyutlara getirilir (29). Polyester ve nylon 6.6 liflerinden elde edilmiş ipliklerden dokuması yapılmış dokuma kumaşların optik özellikleri oldukça yüksektir.

Pamuklu dokuma kumaşlarda dağınık ışık yansıması renklerin daha ışıklı görünmesini etkiler ve bu durum rengin daha az doygun görünmesine neden olur. Polyester ve nylon 6.6 ipliklerinden elde edilmiş dokuma kumaşlarda olduğu gibi parlaklığı yüksek liflerin kullanılması durumunda bakış açısına bağlı olarak ışık demeti göze ulaştığında görsel olarak daha yoğun renk algılanmasına sebep olur. Bu durum ayna etkisi ve düzgün ışık yansımasının sonucudur. Liflerden olan ışık saçılması eğirme çözeltisine aktif saçılma parçacıkları eklenerek (titanyumdioksit vb.) arttırılabilir ve malzemenin görünümü daha az parlak ve mat olur (27).

Işık ve lif arasındaki ilişkide önemli olan durumlardan birincisi, liflerin yerleşimi ve liflerin birbiri ile ilişkisidir. Liflerin gelişi güzel yerleşimi tekstil malzemesinin rengini önemli derecede etkiler (30). Filament liflerin renk görünümü büyük oranda bakış açısına bağlıdır (50). Çünkü ışık bu liflerin yüzeyinden düzgün olarak yansır. Kısa liflerde ise kısa liflerden olan gelişi güzel yansımadan dolayı gözlemcinin algısı bakış açısına bağlıdır. Liflerin yüzey alanı genişletildiğinde liflerin optik teması artar ve bu kumaş yüzeyinden olan saçılma miktarını azaltır. Bu durum Kubelka-Munk eşitliğinde, saçılma katsayısının (S) azalması ile tarif edilir ve renklilik değeri (K/S) artar. Opak (ışığı geçirmeyen) malzemelerde renk biçimlenmesini ve görünümünü etkileyen üç parametre absorbsiyon, saçılma ve yansımadır. Tekstil materyalleri gibi opak numunelerde yüzeyin ışığı absorblama ve ışığı saçma özelliği ile bu yüzeyin üzerine düşen ışığı yansıtması arasındaki ilişki Kubelka-Munk denklemi ile ifade edilir ve bu değerler boyanmış kumaşın maksimum absorbsiyon (minimum reflektans) dalga boyunda ölçülür(31). Bu parametrelerin arasındaki ilişki aşağıdaki eşitlik ile tanımlanmıştır.

K/S = (1-R)2 / 2R = A•c

Dokuma kumaşların optik özelliklerini lif inceliği ve kalınlığı da etkiler. Eğer kumaş ince liflerden ve düz olarak dokunmuş ise yüzey ayna benzeri etki gösterir ve daha fazla ışık yansıtır. Kumaş boyandığında kalın liflerden yapılmış kumaşa göre daha soluk görünür. Kalın liflerden yapılmış kumaşlarda lifler arasındaki büyük boşluklarda ışık pek çok defa ard arda absorblanır ve daha açık olan kumaş yapısı daha koyu gibi görünür ve kumaşın rengi koyulaştıkça bu etki artar. Bu yüzden kalın liflerden yapılmış bir kumaşın rengini ince liflerden yapılmış kumaşta elde etmek için kumaşta daha fazla boyarmadde kullanılması gerekir. Teorik boya gereksinimi lif inceliği ile üstel olarak değişmektedir (32).

Dokuma kumaşların yüzeyi genellikle pürüzlü yüzeyin türü ile ilgilidir ve yansıma genellikle pürüzlü yüzeylerde meydana gelen mat yüzey yansıması, yani düzgün ve dağınık yansımanın gerçekleştiği Lambertian yansıma olarak varsayılmaktadır. Kumaşların hepsi Lambertian yansıma göstermedikleri için kumaşların yansıma özelliklerinin değerlendirilmesinde kumaş materyallerinin özellikleri ve kumaş yapıları göz önüne alınmalıdır. Gelen ışık yüzeyde absorblanabilir, yansıyabilir ve/veya geçebilir. Yansıyan ışık belirli bir yönde olabilir, bu durum düzgün yansıma (specular) olarak isimlendirilir veya belirli bir yöne değildir, bu durumda dağınık (diffuse) yansıma olarak isimlendirilir. Bunların ikisi de ışık dalga boyu ve malzeme özellikleri ile ilişkilidir. Pürüzlü yüzeylerden olan yansıma oldukça karmaşıktır, dağılma (kırılma, kırınım) ve yüzeyin mikro yapısı ile ilişkili olarak girişim etkisi olur ve durum çok katlı yansıma içerir. Yüzey pürüzlülüğü arttıkça, yansıma açısı artarak, reflektans azalacaktır (28).

Pamuk ve yün gibi liflerden elde edilen dokuma kumaşlar üzerine düşen ışığı dağınık yansıttıklarından dolayı az parlak görünümlüdürler. Keten, merserize pamuk ve ipek gibi liflerden elde edilmiş dokuma kumaşlar ise ışığı düzgün yansıttıklarından dolayı parlak görünümlüdürler. Lifler elde edilme yöntemleri, yetiştirildiği doğal çevre, cins ve türüne göre farklı yapıda olacağından üzerine düşen ışığı yansıtmaları da değişik olacaktır. Polyester ve nylon 6.6 liflerinden elde edilen kumaşların optik özellikleri yine de merserize edilmiş pamuklu dokuma kumaşlardan daha iyidir.

Işık bir enerji türüdür. Bu nedenle organik bir bileşik olan lifler, uzun zaman içinde ışık enerjisinden olumsuz etkilenir. Bu durumdaki elyaf kolayca hava oksijeni ve diğer etkenlerle reaksiyona girer. Bu da polimerleşme derecesinin düşmesi ve buna bağlı olarak dayanıklılığın düşmesi şeklinde ortaya çıkar. Bu etki süresi, life göre değişir, nylon 6.6 ipliklerinden elde edilen dokuma kumaşlar en az etkilenirken, pamuk ipliklerinden elde edilen dokuma kumaşlar ise çok etkilenir. Pamuk, oksitlenir, üzün süre gün ışınlarına maruz kaldığında renk sarıya döner ve mukavemet kaybeder. Nylon ve pes iyi dayanımlıdır.

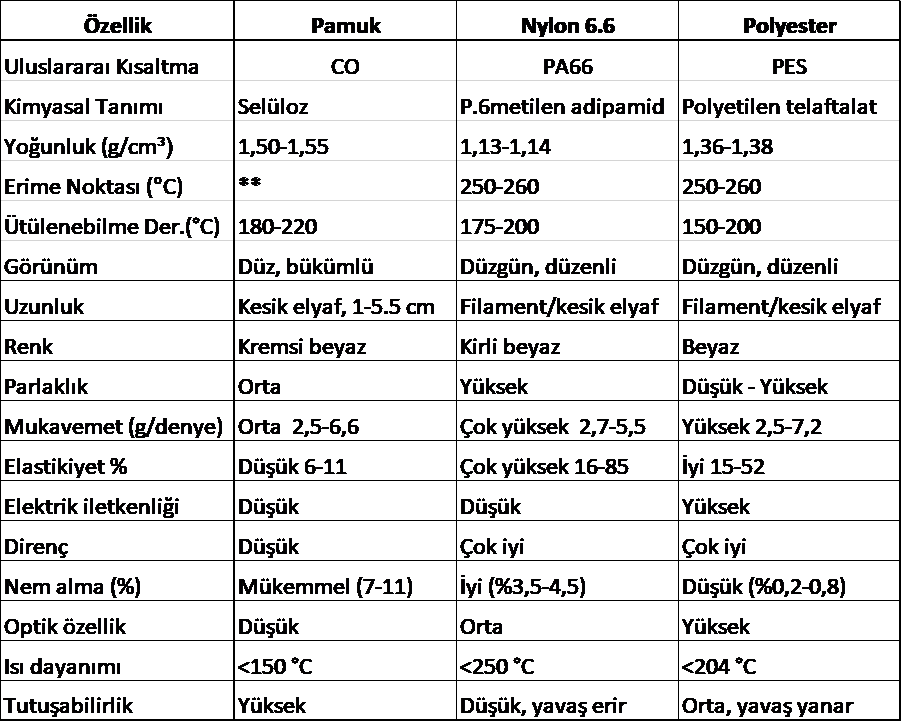

- Değerlendirme

Liflerden oluşan dokuma tekstil ürünleri farklı fiziksel özelliklere sahiptir. Mukavemet değerlerine bakıldığı zaman polyester ürünlerin en yüksek, nylon 6.6 ürünlerin orta ve pamuklu dokuma ürünlerin mukavemet değerlerinin daha düşük olduğu görülmektedir. Kullanım amacına göre, diğer fiziksel özellikler ön planda değil ise polyester dokuma kumaşlar tercih edilmektedir. Nem alma özelliğinin yüksek olması istenen durumlarda (havlu gibi) ise pamuklu dokuma kumaşlar, çabuk kuruma özelliği istenen durumlarda ise polyester dokuma kumaşlar tercih edilmektedir. Sonuç olarak, dokuması yapılacak ürünün, lif seçimi yapılırken istenen fiziksel özelliklere göre karar verilmelidir. Pamuk, Nylon 6.6 ve Polyester liflerinin ya da bu liflerden elde edilmiş dokuma kumaşların genel fiziksel özellikleri aşağıdaki tabloda verilmiştir (33).

- Kaynaklar

- Megeb, Giyim Üretim Teknolojisi Tekstil Lifleri, 542TGD019, Ankara: Milli Eğitim Bakanlığı, 3-5, (2011).

- Megeb, Aile ve Tüketici Hizmetleri Tekstil Lifleri, 542TGD876, Ankara: Milli Eğitim Bakanlığı, 5-6, (2011).

- Megeb, Tekstil Teknolojisi Doğal Lifler, Ankara: Milli Eğitim Bakanlığı, 4-5, (2014).

- Gümüşsu, Ö.,”Kaymazlık apre kimyasallarının pamuk, poliamid kumaşlarda boyama ve kumaş performansına etkisi”, Yüksek Lisans Tezi, T.C. Kahramanmaraş Sütçü İmam Üniversitesi Fen Bilimleri Enstitüsü, Kahramanmaraş, (2015).

- http://www.tekstildershanesi.com.tr/bilgi-deposu/poliester-pes.html, 22 Mart 2018.

- http://www.tekstildershanesi.com.tr/bilgi-deposu/poliester-pes.html, 22 Mart 2018.

- https://www.derstekstil.name.tr/kimyasal-lifler/sentetik-lifler.html, 25Mart 2018.

- Megeb, Tekstil Teknolojisi Filament İplik Üretimi, 542TGD441, Ankara: Milli Eğitim Bakanlığı, (2011)

- http://www.tekstilbilgi.com/forum.asp?konuyu=oku&konune=117&baslik=naylon_6_6_ve_ozellikleri, 24 Mart 2018

- Megeb, Tekstil Teknolojisi Yapay Lifler, Ankara: Milli Eğitim Bakanlığı, (2014)

- Öktemir, A., Organik Kimya ve Uygulaması, 163-164, (1992).

- Yazdi A., Behaviour of the Twill Weave Woven Fabrics during Relaxation, Fibers and Polymers, Vol. 6 No.4, 306-312, (2005).

- Yoo, H.N., Buckley, A., “Improved Comfort Polyester, Part I: Transport Properties and Thermal Comfort of Polyester/Cotton Blend Fabrics”, Textile Research Journal, 54 (5), 289-298, (1984).

- Yoo, H.S., Hu, Y.S., Kim, E.A., “Effects of Heat and Moisture Transport in Fabrics and Garments Determined with a Vertical Plate Sweating Skin Model”, Textile Research Journal, 70 (6), 542-549, (2000).

- Knight, B., A., Hersh, S.P., Brown, P., “Moisture Characteristics of Some Knit Fabrics Madefrom Blend Yarns 1”, Textile Research Journal, 40 (9), 843-851, (1970).

- Kurbanlı, R., “Boya ve Tekstil Kimyası ve Teknolojisi”, Selçuk Üniversitesi Mühendislik Fakültesi, Konya, 103-105 (2002).

- Akgün, M., Kumaş Yapısal Parametreleri ile Reflektans Değerleri Arasındaki İlişkilerin Değerlendirilmesi Uludağ Üniversitesi Mühendislik-Mimarlık Fakültesi Dergisi, Cilt 17, Sayı 1, 93-106, (2012)

- Gürkan, P., Taşkın, C., %100 Poliester Kumaşlarda Dokunun ve Sıklıkların Büzülme Değerlerine Etkisi, E.Ü. Tekstil ve Konfeksiyon Dergisi, 2007/1.

- Scelzo, W.A. and Backer, S. and Boyce, M.C., Mechanistic Role of Yarn and Fabric Structure in Determining Tear Resistance of Woven Cloth – Part I: Understanding Tongue Tear, Textile Research Journal, 64, 291- 303,(1994)

- Harmancıoğlu M., Lif Teknolojisi-Dokuma Maddelerinin Genel Özellikleri, İzmir: Ege Üniversitesi Matbaası, Cilt 1, 70-198, (1973).

- Eren, R., Hasçelik B., Dokuma Kumaşların Viskoelastik Özelliklerinin Araştırılması, Uludag Üniversitesi Fen Bilimleri Enstitüsü, doktora tezi, Bursa: (2015).

- Chen X., Modelling and Predicting Textile Behaviour. CRC Press, 510-511, (2010)

- https://www.derstekstil.name.tr/kimyasal-lifler/sentetik-lifler.html, 27 Mart 2018.

- https://www.derstekstil.name.tr/lif-karışımlarının-boyanması/item/101-kumaslarin-genel-ozellikleri.html, 29 Mart 2018.

- Volevich, V.L., Kopylov, E.A., Khodulev, A.B. ve Karpenko, O.A., An Approach To Cloth Synthesis And Visualization, The 7th International Conferenec On Computer Graphics And Visualization, 21-24, (1997)

- Christie, R.M., Mather, R.R., Wardman, R.H., The Chemistry of Colour Application, Oxford, Blackwell Science, (2000).

- Gabrijelčič, H., Colour and optical phenomena on fabric, Tekstilec,50(4-6), 93-132, (2007).

- Yang, J., Ikeuchi, K., A Rendering Method For Woven Clothes Reflections, Computer Vision and Image Media (CVIM-140), 88, 33-40, (2003).

- Ingamells, W., Colour for Textiles: a User’s Handbook, The Society of Dyers and Colorists, Bradford, (1993)

- Morton, T.H., Apparent Color Yield İn Dyed Textiles, J. Soc. Dyers Colour., 92(4), 149–157 (1976).

- Kubelka, P., New Contributions To The Optics Of İntensely Light-Scattering Materials, part I, J. Opt. Soc. Am., 38(5), 448-457, (1948).

- Jerg, G. ve Baumann, J., Polyester Microfabrics: A New Generation Of Microfabrics, Text.Chem. Color., 22(12), 12-14,(1996).

- https://www.coatsindustrial.com/tr/images/Know_About_Textile_Fibres_tcm63-9073.pdf, 30 Mart 2018.